X光检查 发布时间:2017-05-24

X光检查技术显著特征:

根据对各种检测技术和设备的了解,X光检查技术可使我们的检测系统得到较高的提升。为我们提高"一次通过率"和争取"零缺陷"的目标,提供一种有效检测手段。X光检查技术是目前那些渴望进一步提高生产工艺水平,对此,金鉴实验室提供X光检测报告,提高生产质量,并将及时发现故障作为解决突破口的生产厂家的最佳选择。

(1)对工艺缺陷的覆盖率高达97%。可检查的缺陷包括:虚焊、桥连、碑立、焊料不足、气孔、器件漏装等等。尤其是X光检查对BGA、CSP等焊点隐藏器件也可检查。金鉴实验室具备丰富的经验和专业的设备,确保检测的准确性和可靠性。

(2)较高的测试覆盖度。可以对肉眼和在线测试检查不到的地方进行检查。比如PCBA被判断故障,怀疑是PCB内层走线断裂,X光可以很快地进行检查。

(3)测试的准备时间大大缩短。

(4)能观察到其他测试手段无法可靠探测到的缺陷,比如:虚焊、空气孔和成型不良等。

(5)提供相关测量信息,用来对生产工艺过程进行评估。如焊膏厚度、焊点下的焊锡量等。

案例分享:

金鉴实验室在多种实际案例中展现了其X光检测技术的优势。例如,在灯珠的检测中,金鉴实验室能够有效识别出灯珠内部的缺陷,确保每一颗灯珠的可靠性和安全性。

金线断线观测

正极一焊B脫,焊线蛇形

回流焊空洞观测

空洞比过高,在冷热冲击测试的环境下,引起气泡热涨冷缩,焊锡开裂,使得灯珠可靠性降低。另外空洞比过高会导致焊锡的热阻增高、导热系数下降。一般业内标准对10%以下的空洞比不影响散热,30%以下的空洞比不会导致界面开裂死灯。

助焊剂中低温活化剂成分的挥发移动部分焊料

焊锡中低温活化剂成分的挥发使得部分焊料偏移,导致锡焊出现了开裂、焊点不熔融、助焊剂残留在焊点内部等异常现象,这会造成该灯珠的热阻增大、结温升高。同时焊锡随活化剂偏移造成锡珠析出,使用时焊锡珠可能脱落,造成元器件或电路连接短路,使得灯珠存在漏电,短路烧灯,以及电源爆炸等风险。

锡珠

电子线路印制板元件密度高、间距小,在使用时焊锡珠可能脱落。有的用户在使用端有二次回流的需要,焊锡珠造成元器件或电路连接短路,影响电子产品的质量。

双层以上的PCB板产品,由于不同层板之间的线路没有直接相连,故必须透过导通孔的结构来连接不同板层之间的线路,以利电性的传递。

案例一:

客户发现一批灯珠出现死灯现象,委托金鉴查明死灯原因。

金鉴工程师取死灯失效灯珠进行显微观察,可发现芯片上方封装胶发黑,利用X光检查对死灯灯珠进行无损检测,发现键合线B点断线,同时还存在芯片与支架剥离的现象。

案例二:

通过X光检查可发现灯珠存在断线、焊锡偏移、焊锡珠不良以及润湿不良。

金鉴实验室通过对3种失效形貌的灯珠进行X光检查,发现失效灯珠1未出现断线,失效灯珠2和3均是芯片上方键合线出现断线异常;

失效灯珠焊锡中低温活化剂成分的挥发使得部分焊料偏移,导致锡焊出现了开裂、焊点不熔融、助焊剂残留在焊点内部等异常现象,这会造成该灯珠的热阻增大、结温升高。同时焊锡随活化剂偏移造成锡珠析出,使用时焊锡珠可能脱落,造成元器件或电路连接短路,使得灯珠存在漏电,短路烧灯,以及电源爆炸等风险。

案例三:LED倒装芯片缺陷检测

FC封装过程中由于封装密度高、焊点间距小、芯片与基底热膨胀系数失配,容易导致热疲劳损伤,产生内部缺陷,从而给缺陷检测带来了很大的困难和挑战。FC封装过程中常鉴的内部缺陷有焊球脱开,短路,虚焊以及焊球缺失。

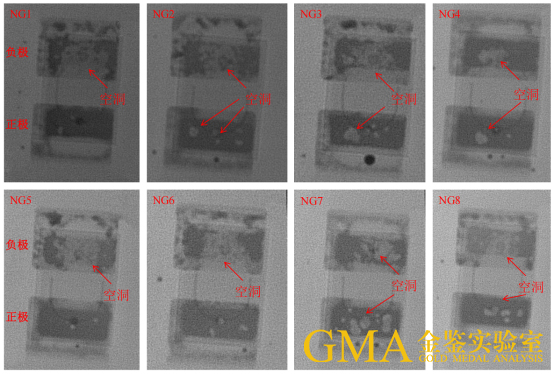

案例四:MiniLED倒装芯片焊接缺陷检测

委托单位送测MiniLED灯珠进行X-RAY检测,排查倒装芯片是否存在焊接缺陷,结果显示芯片焊接存在空洞异常,其中负极焊盘的空洞比正极更为显著。

金鉴实验室作为专注于无损检测领域的科研检测机构,凭借专业的技术和丰富的经验,致力于为客户提供高质量的材料检测服务。金鉴实验室的专业服务不仅限于测试和认证,还包括失效分析、技术咨询和人才培养,为客户提供一站式的解决方案。