【AEC-Q102】金鉴实验室助力穗晶光电通过AEC-Q102车规级LED认证 发布时间:2023-10-16

近日,金鉴实验室助力穗晶光电灯珠产品,顺利通过AEC-Q102可靠性质量验证规范认可。AEC-Q102是一项车规级别的认证,具有非常高的标准要求,这意味着穗晶的产品符合汽车电子行业的质量和可靠性标准,能够为客户提供高质量、高可靠性的产品。

一、什么是AEC-Q102

AEC-Q系列认证是公认的车规元器件的通用测试标准,其中AEC-Q102是用以规范汽车电子所有内外使用的分立光电半导体元器件的可靠性和质量要求。AEC-Q102认证是获得汽车电子组件市场的重要途径之一,特别是车规级LED上,AEC-Q102认证已经成为了行业标准之一。

金鉴实验室表示,要获得AEC-Q102认证,LED需要进行多项测试,其中一些测试要求的条件甚至比普通的工业LED更加严格。例如,LED需要能够承受更高的温度、更大的冲击和振动,同时还需要具有更好的耐热、耐光衰和耐湿度的能力。在金鉴的验证下,穗晶光电灯珠产品顺利通过了高温、高湿、振动、冲击等20多项可靠性验证项目,并通过了产品性能的各项评估测试,达到了AEC-Q102标准试验要求。

二、关于穗晶光电

深圳市穗晶光电股份有限公司(简称“穗晶光电“)成立于2010年,是一家专业从事LED器件研发、生产、销售为一体的的国家级高新技术企业。穗晶光电是国内背光LED器件的核心企业,其主要产品有手机背光LED、电视背光LED、电视背光灯条、智能家电显示背光、车灯及手机闪光灯等。

深圳市穗晶光电股份有限公司(简称“穗晶光电“)成立于2010年,是一家专业从事LED器件研发、生产、销售为一体的的国家级高新技术企业。穗晶光电是国内背光LED器件的核心企业,其主要产品有手机背光LED、电视背光LED、电视背光灯条、智能家电显示背光、车灯及手机闪光灯等。

穗晶光电表示,车规级的电子元件对环境要求、抗振动冲击、可靠性和一致性等方面要求严格,AEC-Q102是适用于车用光电器件的综合可靠性测试认证标准,是光电器件应用于汽车领域的基本门槛,为了验证我司产品在汽车应用场景下的稳定性、可靠性,特委托金鉴实验室对我司相关产品进行AEC-Q102认证。在测试过程中,金鉴制定了全面详尽的AEC-Q102验证方案,其每项测试都是针对产品所可能遭受的严酷环境来设计的。我司相关产品已顺利通过AEC-Q102认证,确保符合车规级别的严格要求,进而为我司产品市场开拓提供坚实的保障,也将有助于提高产品在市场上的竞争力。

三、关于金鉴实验室

金鉴是LED领域中技术能力最全面、知名度最高的第三方检测机构之一,围绕高质量LED产品的诞生,从外延片生产、芯片制作、器件封装到LED驱动电源、灯具等产品应用环节,从LED原材料、研发和生产工艺角度,为客户提供以失效分析为核心,以材料表征、参数测试、可靠性验证、来料检验和工艺管控为辅的一站式LED行业解决方案,有效协助客户及时了解产品质量,提升产品良率及可靠性。

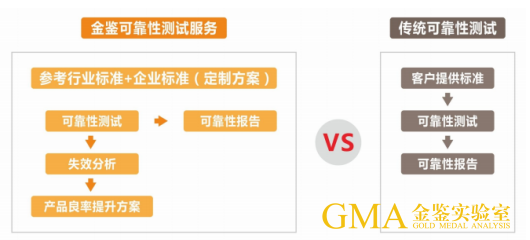

金鉴现有3300平米的实验室,下设分析测试中心(1300平米)、可靠性测试中心(2000平米)。可靠性测试中心设备以进口品牌为主,包括循环/恒定湿热试验箱、冷热冲击试验箱、快速温变试验箱、高度加速寿命试验机、振动试验机、盐雾试验箱、紫外线老化试验箱等。与传统的可靠性测试实验室相比,金鉴更加注重企业产品研发与改善,除了提供常规的可靠性测试,还可以对失效样品做分析,协助客户提升产品良率。

金鉴AEC-Q102认证资质

金鉴实验室具备国家认可及授权的CMA/CNAS资质,并是工信部认定的“国家中小企业公共服务示范平台”,广东省工信厅认定的“LED失效分析公共服务示范平台”。

金鉴建成了AEC-Q102全套测试线,并提出"分级测试+失效分析"的解决方案,以解决AEC-Q102测试费用高和周期长的问题,帮助厂家降低测试费用,提高测试效率。目前,金鉴实验室是国内第一家完成LED车规级AEC-Q102认证测试服务的第三方检测机构,具备AEC-Q102要求的环境应力试验、工艺质量评价、电气特性验证试验等数十个可靠性验证验证试验能力,为客户提供一站式LED车规认证方案。

AEC-Q102认证常见问题

1.哪些器件需要做AEC-Q102认证?

LED、激光组件、激光元件、光电二极管、光电晶体管、发光二极管、光导管、光电池、光电三极管、热敏电阻、温差发电器、温差电致冷器、光敏电阻、红外光源、光电转合器、发光数字管、使用光电功能和其他组件(例如带集成电路的LED、带光电二极管的激光组件、光耦)的多芯片模块。

2.AEC-Q102认证测试周期需要多久?

AEC-Q102验证通常需要考虑与第三方机构前期的沟通洽谈,要考虑试验所需硬件的定制周期,还需要考虑第三方机构的试验排期及实际所需测试时间,建议AEC-Q102验证的周期预留160~180days完成验证。

3.AEC-Q102认证测试项目分类

(1)各项参数测试:如光电性能测试、外观、参数验证、物理尺寸、热阻等;

(2)环境应力实验:按照军用电子器件环境适应性标准和汽车电子通用环境适应性标准,执行器件的应力实验,如高温工作、高温反偏、高温高湿工作、高温高湿反偏、温度循环、功率温度循环、间歇工作寿命、低温工作寿命、脉冲工作、振动、冲击、气密性、凝露、硫化氢、混合气体等;

(3)工艺质量评价:针对封装、后续电子组装工艺,以及使用可靠性进行的相应元器件工艺质量评价,如ESD、DPA、端子强度、耐焊接热、可焊性、绑线拉力剪切力、芯片推力、品须生长等。